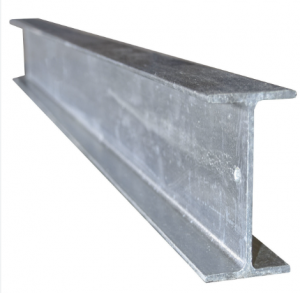

Tűzihorganyzott acél háromgerendás ütközésgátló

| Név | W-gerenda korlát AASHTO M180 szerint |

| Méret | A gerendaszakasz tényleges hossza 12,5 láb vagy 25,0 láb Testreszabható |

| Acélvastagság | A osztály = 2,67 mm (0,105 hüvelyk) B osztály = 3,43 mm (0,135 hüvelyk) Testreszabható. |

| Felületkezelés | Tűzihorganyzás az ASTM A653 szabvány szerint |

| Cinkbevonat vastagsága | 1. típus = Cinkbevonatú, legalább 550 g/négyzetméter, egyetlen ponton 2. típus = Cinkbevonatú, 1100 g/négyzetméter, minimum egyetlen ponton 3. típus = Bevonat nélküli acél 4. típus = Időjárásálló acél Testreszabható. |

| Ingyenes minta | Elérhető |

| Gyártási idő: | Körülbelül 7~15 munkanap. |

| Termelési kapacitás | 60000 tonna/hónap |

| Garancia | 2 év |

fém akadályszéleskörű alkalmazási lehetőségekkel rendelkeznek, beleértve:

1. Biztonság: A fémakadályok fizikailag is védhetik a tulajdont, vagy megakadályozhatják a korlátozott területekre való jogosulatlan hozzáférést. Általában magas biztonsági szintű létesítményekben, például repülőtereken, kormányzati épületekben és katonai létesítményekben használják őket.

2. Járművezérlés:fém korlát kerítésAz olyan eszközök, mint az oszlopok, korlátok és kapuk, szabályozhatják a járműforgalmat és megelőzhetik a baleseteket. Ezeket általában parkolókban, díjbeszedő kapukat és építési területeken használják.

Jegyzet:

1. Ingyenes mintavétel, 100%-os értékesítés utáni minőségbiztosítás, Bármely fizetési mód támogatása;

2. A kerek szénacél csövek minden egyéb specifikációja az Ön igényei szerint (OEM és ODM) áll rendelkezésre! Gyári árat a ROYAL GROUP-tól kap.

A folyamatacél útkorláttöbb lépésből áll. Íme az általános folyamat áttekintése:

1. Tervezés: A fém korlátok gyártásának első lépése a korlátok megtervezése. A tervezők számítógéppel segített tervező (CAD) szoftvert használnak a tervek elkészítéséhez.

2. Anyagválasztás: Miután a terv elkészült, a következő lépés a megfelelő anyag kiválasztása az akadályhoz. A gyakori anyagok közé tartozik az acél, az alumínium és a vas.

3. Vágás: Az anyagok kiválasztása után a következő lépés a kívánt méretre és formára vágás. Ez különféle vágóeszközökkel történhet, például vízsugaras, lézer- és plazmavágóval.

4. Formázás: A vágás után az anyagot különféle eljárásokkal, például hajlítással, hengerléssel és sajtolással alakítják a kívánt alakra és méretre.

5. Hegesztés: Miután az alkatrészeket kialakították, azokat összehegesztik, hogy létrehozzák a kész gátat. A hegesztést különféle technikákkal végzik, beleértve az ívhegesztést és a gázhegesztést.

6. Kivitelezés: A hegesztés után az akadály átesik a kikészítési folyamaton. Ez magában foglalhatja a homokfúvást, porfestést vagy festést, hogy megvédje a fémet az elemektől és dekoratív felületet adjon neki.

7. Minőségellenőrzés: Szállítás előtt a fémkerítések minőségellenőrzési folyamaton esnek át, hogy biztosítsák a szükséges szabványoknak való megfelelést és a hibáktól való mentességet.

Összességében a fém korlát gyártási folyamata egy összetett folyamat, amely számos különböző lépést foglal magában, és szakképzett munkaerőt igényel speciális ismeretekkel és felszereléssel.

K: Az ua gyártó?

V: Igen, spirális acélcső gyártóként működünk, amely Daqiuzhuang faluban, Tianjin városában, Kínában található.

K: Lehet, hogy csak néhány tonna próbarendelésem van?

V: Természetesen. LCL szolgáltatással tudjuk szállítani a rakományt. (Kevesebb konténerterhelés)

K: Van fizetési fölénye?

A: 30% előre T/T-vel, 70% a szállítás előtt, FOB-on; 30% előre T/T-vel, 70% a BL basic másolatával szemben CIF-en.

K: Ha a minta ingyenes?

V: Ingyenes minta, de a vevő fizeti az áruszállítást.

K: Ön aranyszállító, és kereskedelmi biztosítással is rendelkezik?

V: 13 éves aranyszállító vagyunk, és elfogadjuk a kereskedelmi garanciát.