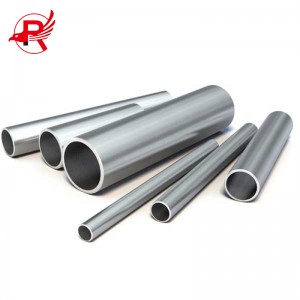

Testreszabott 301 304 304L 321 316 316L rozsdamentes acél hegesztett cső

| Termék neve | Rozsdamentes acél kerek cső |

| Standard | ASTM AISI DIN, EN, GB, JIS |

| Acélminőség

| 200-as sorozat: 201, 202 |

| 300-as sorozat: 301, 304, 304L, 316, 316L, 316Ti, 317L, 321, 309s, 310s | |

| 400-as sorozat: 409L, 410, 410s, 420j1, 420j2, 430, 444, 441, 436 | |

| Duplex acél: 904L, 2205, 2507, 2101, 2520, 2304 | |

| Külső átmérő | 6-2500 mm (szükség szerint) |

| Vastagság | 0,3 mm-150 mm (szükség szerint) |

| Hossz | 2000 mm/2500 mm/3000 mm/6000 mm/12000 mm (szükség szerint) |

| Technika | Zökkenőmentes |

| Felület | 1. számú 2B BA 6K 8K Tükör 4. számú HL |

| Tolerancia | ±1% |

| Árfeltételek | FOB, CFR, CIF |

A rozsdamentes acélcső egyfajta üreges, hosszú, kerek acél, amelyet főként ipari szállítócsővezetékekben, például kőolaj-, vegyiparban, orvosi ellátásban, élelmiszeriparban, könnyűiparban, mechanikus műszerekben stb., valamint mechanikus szerkezeti elemekben használnak. Ezenkívül, ha a hajlító- és torziós szilárdság megegyezik, a súly is kisebb, így széles körben használják mechanikai alkatrészek és mérnöki szerkezetek gyártásában. Gyakran használják bútorokként és konyhai eszközökként stb. is.

Jegyzet:

1. Ingyenes mintavétel, 100%-os értékesítés utáni minőségbiztosítás, Bármely fizetési mód támogatása;

2. A kerek szénacél csövek minden egyéb specifikációja az Ön igényei szerint (OEM és ODM) áll rendelkezésre! Gyári árat a ROYAL GROUP-tól kap.

Rozsdamentes acélcső kémiai összetétele

| Kémiai összetétel % | ||||||||

| Fokozat | C | Si | Mn | P | S | Ni | Cr | Mo |

| 201 | ≤0,15 | ≤0,75 | 5. 5-7. 5 | ≤0,06 | ≤ 0,03 | 3,5 -5,5 | 16,0 -18,0 | - |

| 202 | ≤0,15 | ≤l,0 | 7,5-10,0 | ≤0,06 | ≤ 0,03 | 4,0–6,0 | 17,0–19,0 | - |

| 301 | ≤0,15 | ≤l,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 6,0–8,0 | 16,0-18,0 | - |

| 302 | ≤0,15 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 8,0–10,0 | 17,0–19,0 | - |

| 304 | ≤0,0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 8,0–10,5 | 18,0-20,0 | - |

| 304L | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 9,0–13,0 | 18,0-20,0 | - |

| 309S | ≤0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 12,0-15,0 | 22,0–24,0 | - |

| 310S | ≤0,08 | ≤1,5 | ≤2,0 | ≤0,035 | ≤ 0,03 | 19,0–22,0 | 24,0–26,0 | |

| 316 | ≤0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 10,0–14,0 | 16,0-18,0 | 2,0–3,0 |

| 316L | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 12,0 - 15,0 | 16,0 -1 8,0 | 2,0 -3,0 |

| 321 | ≤ 0,08 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 9,0 - 13,0 | 17,0 -1 9,0 | - |

| 630 | ≤ 0,07 | ≤1,0 | ≤1,0 | ≤0,035 | ≤ 0,03 | 3,0–5,0 | 15,5-17,5 | - |

| 631 | ≤0,09 | ≤1,0 | ≤1,0 | ≤0,030 | ≤0,035 | 6,50-7,75 | 16,0-18,0 | - |

| 904L | ≤ 2,0 | ≤0,045 | ≤1,0 | ≤0,035 | - | 23,0·28,0 | 19,0–23,0 | 4,0–5,0 |

| 2205 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,030 | ≤0,02 | 4,5-6,5 | 22,0-23,0 | 3,0-3,5 |

| 2507 | ≤0,03 | ≤0,8 | ≤1,2 | ≤0,035 | ≤0,02 | 6,0–8,0 | 24,0–26,0 | 3,0–5,0 |

| 2520 | ≤0,08 | ≤1,5 | ≤2,0 | ≤0,045 | ≤ 0,03 | 0,19 -0,22 | 0,24 -0,26 | - |

| 410 | ≤0,15 | ≤1,0 | ≤1,0 | ≤0,035 | ≤ 0,03 | - | 11,5-13,5 | - |

| 430 | ≤0,1 2 | ≤0,75 | ≤1,0 | ≤ 0,040 | ≤ 0,03 | ≤0,60 | 16,0 -18,0 | |

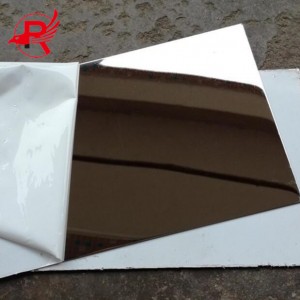

A hideghengerlés és a hengerlés utáni felületkezelés különböző feldolgozási módszereivel a rozsdamentes acél felületkezelésebárkülönböző típusai lehetnek.

A rozsdamentes acélcsövek felületkezelése a következő módokon történik: 1., 2B., 4., HL., 6., 8., BA., TR. kemény, 2H újrahengerelt fényes, fényes polírozott és egyéb felületkezelések stb.

1. SZÁM: Az 1. számú felület a rozsdamentes acélcső meleghengerlése utáni hőkezeléssel és pácolással kapott felületre utal. A pácolással vagy hasonló kezelési módszerekkel eltávolítják a meleghengerlés és hőkezelés során keletkező fekete oxidréteget. Ez az 1. számú felületkezelés. Az 1. számú felület ezüstfehér és matt. Főként hőálló és korrózióálló iparágakban használják, amelyek nem igényelnek felületi fényességet, például az alkoholiparban, a vegyiparban és a nagy tartályokban.

2B: A 2B felülete abban különbözik a 2D felülettől, hogy sima hengerrel van simítva, így fényesebb, mint a 2D felület. A műszer által mért felületi érdesség (Ra) értéke 0,1~0,5μm, ami a leggyakoribb feldolgozási típus. Ez a fajta rozsdamentes acélszalag felület a legsokoldalúbb, általános célokra alkalmas, széles körben használják a vegyiparban, a papíriparban, a kőolajiparban, az orvostudományban és más iparágakban, valamint épületfüggönyfalként is használható.

TR kemény felületkezelés: A TR rozsdamentes acélt kemény acélnak is nevezik. Jellemző acélminőségei a 304 és 301, és nagy szilárdságot és keménységet igénylő termékekhez használják, például vasúti járművekhez, szállítószalagokhoz, rugókhoz és tömítésekhez. Az elv az, hogy az ausztenites rozsdamentes acél hidegalakítási tulajdonságait kihasználva növeljék az acéllemez szilárdságát és keménységét hidegalakítási módszerekkel, például hengerléssel. A kemény anyag néhány százaléktól több tíz százalékig terjedő lágyhengerléssel pótolja a 2B alapfelület lágy síkságát, és hengerlés után nem végeznek lágyítást. Ezért a kemény anyag TR kemény felülete a hideghengerlés utáni hengerelt felület.

Újrahengerelt fényes 2H: A hengerlési folyamat után a rozsdamentes acélcsövet fényes lágyításnak vetik alá. A cső gyorsan lehűthető a folyamatos lágyító soron. A rozsdamentes acélcső haladási sebessége a soron körülbelül 60m~80m/perc. Ezt a lépést követően a felületkezelést 2H fényesre hengerelik.

4. sz.: A 4. sz. felülete finoman polírozott, amely fényesebb, mint a 3. sz. felülete. Ezt úgy érik el, hogy a hidegen hengerelt rozsdamentes acélcsövet 2D vagy 2B felülettel polírozzák, majd 150-180# szemcseméretű megmunkált felületet csiszolószalaggal polírozzák. A műszerrel mért felületi érdesség (Ra) értéke 0,2~1,5 μm. A 4. sz. felületet széles körben használják éttermi és konyhai berendezésekben, orvosi berendezésekben, építészeti dekorációban, tartályokban stb.

HL: A HL felületet általában hajszálvékony felületkezelésnek nevezik. A japán JIS szabvány előírja, hogy 150-240#-os csiszolószalaggal kell polírozni a folyamatos, hajszálvékony felületet. A kínai GB3280 szabványban a szabályozás meglehetősen homályos. A HL felületkezelést főként épületek, például liftek, mozgólépcsők és homlokzatok díszítésére használják.

6. sz.: A 6. sz. felülete a 4. sz. felületén alapul, majd Tampico kefével vagy a GB2477 szabvány által meghatározott W63 szemcseméretű abrazív anyaggal polírozták. Ez a felület jó fémes csillogással és puhasággal rendelkezik. A visszaverődés gyenge, és nem verődik vissza a képről. Ennek a jó tulajdonságnak köszönhetően kiválóan alkalmas épületfüggönyfalak és épületdíszek készítésére, valamint széles körben használják konyhai eszközként is.

BA: A BA a hideghengerlés utáni fényes hőkezeléssel kapott felület. A fényes hőkezelés védőgázas hőkezelést jelent, amely garantálja a felület oxidációmentességét a hidegen hengerelt felület fényének megőrzése érdekében, majd nagy pontosságú simítóhengerrel történő kiegyenlítést a felület fényességének javítása érdekében. Ez a felület közel tükrös felületű, a műszer által mért felületi érdességi Ra érték 0,05-0,1 μm. A BA felület széles körben felhasználható, konyhai eszközökként, háztartási gépekként, orvosi berendezésekként, autóalkatrészekként és dekorációként is használható.

8. sz.: A 8-as sz. egy tükörfényes felület, a legnagyobb fényvisszaverő képességgel, abrazív szemcsék nélkül. A rozsdamentes acél mélyfeldolgozó iparban 8K lemezeknek is nevezik. Általában a BA anyagokat használják alapanyagként a tükörfényezéshez, csak csiszolással és polírozással. A tükörfényezés után a felület művészi, ezért főként épületbejáratok díszítésére és belsőépítészetre használják.

Fő gyártási folyamat: köracél → újraellenőrzés → hámozás → kivágás → központosítás → hevítés → perforáció → pácolás → laposfejű → ellenőrzés és köszörülés → hidegen hengerlés (hidegen húzás) → zsírtalanítás → hőkezelés → egyengetés → csővágás (rögzített hosszúságúra) → pácolás/passziválás → késztermék-ellenőrzés (örvényáramos, ultrahangos, víznyomásos) → csomagolás és tárolás.

1. Köracél vágása: Miután a nyersanyagraktárból megkaptuk a köracélt, a folyamat követelményeinek megfelelően ki kell számítani a köracél vágási hosszát, és vonalat kell húzni a köracélra. Az acélokat acélminőség, hőszám, gyártási tételszám és specifikáció szerint egymásra rakják, a végeit pedig különböző színű festékekkel különböztetik meg.

2. Központosítás: A keresztkaros fúrógép központosításakor először meg kell keresni a középpontját a köracél egy szakaszán, ki kell lyukasztani a minta furatát, majd rögzíteni kell függőlegesen a fúrógép asztalán a központosításhoz. A központosítás után a körrudakat acélminőség, hőszám, specifikáció és gyártási tételszám szerint kell egymásra rakni.

3. Hámozás: a hámozást a bejövő anyagok ellenőrzése után végzik. A hámozás esztergálásos hámozást és örvényvágást foglal magában. Az esztergálásos hámozást az esztergán egy szorító és egy tetejű megmunkálási módszerrel végzik, a örvényvágás pedig a kerek acél szerszámgépre akasztását jelenti. Örvényvágást végeznek.

4. Felületvizsgálat: A hámozott kerek acél minőségellenőrzése megtörténik, a meglévő felületi hibákat megjelölik, majd a csiszoló személyzet minősítésig csiszolja azokat. Az ellenőrzésen átesett kerek rudakat acélminőség, hőszám, specifikáció és gyártási tételszám szerint külön halmozzák fel.

5. Köracél melegítése: A köracél melegítő berendezések közé tartoznak a gáztüzelésű ferde szívű kemencék és a gáztüzelésű dobozos kemencék. A gáztüzelésű ferde szívű kemencéket nagy tételekben, a gáztüzelésű dobozos kemencéket pedig kis tételekben használják. A kemencébe való belépéskor a különböző acélminőségű, hőszámú és specifikációjú köracélokat a régi külső fólia választja el egymástól. A köracélok melegítésekor az esztergályosok speciális szerszámokkal esztergálják a rudakat, hogy biztosítsák a köracélok egyenletes melegítését.

6. Meleghengerléses lyukasztás: lyukasztóegységet és légkompresszort kell használni. A perforált kerek acél specifikációi szerint kiválasztják a megfelelő vezetőlemezeket és molibdéndugókat, majd a melegített kerek acélt perforátorral perforálják, és a lyukasztott lefolyócsöveket véletlenszerűen a medencébe vezetik a teljes hűtés érdekében.

7. Ellenőrzés és csiszolás: Ellenőrizze, hogy a lefolyócső belső és külső felülete sima és sima-e, és ne legyenek rajta virághéj, repedések, közbenső rétegek, mély gödrök, súlyos menetnyomok, toronyvas, foszlányok, Baotou és sarlófejek. A lefolyócső felületi hibái a helyi csiszolási módszerrel kiküszöbölhetők. Az ellenőrzésen átesett, vagy a javítás és csiszolás utáni ellenőrzésen kisebb hibákkal átesett lefolyócsöveket a műhelyi kötegelőknek a követelményeknek megfelelően kötegelni kell, és a lefolyócső acélminősége, kemenceszáma, specifikációja és gyártási tételszáma szerint kell egymásra rakni.

8. Egyenesítés: A perforáló műhelybe érkező hulladékcsöveket kötegekbe csomagolják. A bejövő hulladékcső alakja hajlított, és ki kell egyengetni. Az egyengetéshez használt berendezések függőleges egyengetőgép, vízszintes egyengetőgép és függőleges hidraulikus prés (nagy görbületű acélcsövek előegyenesítésére szolgál). Az acélcső kiugrásának megakadályozása érdekében egy nejlonhüvelyt használnak az acélcső határolására az egyengetés során.

9. Csővágás: A gyártási terv szerint a kiegyenesített lefolyócsövet fejjel és farokkal kell vágni, a használt berendezés pedig egy köszörűkorongos vágógép.

10. Pácolás: A kiegyenesített acélcsövet pácolni kell, hogy eltávolítsuk az oxidréteget és a szennyeződéseket a lefolyócső felületéről. A pácolóműhelyben pácolják az acélcsövet, majd lassan, hajtás segítségével a pácolótartályba emelik.

11. Csiszolás, endoszkópos ellenőrzés és belső polírozás: a pácolásra alkalmas acélcsövek külső felületi csiszolási folyamaton esnek át, a polírozott acélcsöveket endoszkópos ellenőrzésnek vetik alá, a nem minősített termékeket vagy speciális követelményeket támasztó eljárásokat pedig belső polírozásnak kell alávetni.

12. Hidegen hengerlési eljárás/hidegen húzási eljárás

Hidegenhengerlés: Az acélcsövet a hideghengerlő műhely hengerei hengerelik, és az acélcső méretét és hosszát folyamatos hidegalakítással változtatják.

Hidegen húzás: Az acélcsövet hidegen húzógéppel, fűtés nélkül tágítják és szűkítik, hogy megváltoztassák az acélcső méretét és hosszát. A hidegen húzott acélcső nagy méretpontossággal és jó felületi minőséggel rendelkezik. Hátránya, hogy nagy a maradékfeszültség, és gyakran használnak nagy átmérőjű hidegen húzott csöveket, így a késztermék formázási sebessége lassú. A hidegen húzás specifikus folyamata a következőket foglalja magában:

① Hegesztőfej beépítése: Hidegen húzás előtt az acélcső egyik végét be kell húzni fejjel (kis átmérőjű acélcső) vagy hegesztőfejjel (nagy átmérőjű acélcső) a húzási folyamat előkészítése érdekében, majd kis mennyiségű speciális acélcsövet kell felmelegíteni, majd be kell húzni fejjel.

2 Kenés és sütés: Az acélcső hideghúzása előtt a fej (hegesztőfej) után az acélcső belső furatát és külső felületét meg kell kenni, és a kenőanyaggal bevont acélcsövet hideghúzás előtt meg kell szárítani.

③ Hidegenhúzás: A kenőanyag szárítása után az acélcső hidegenhúzási folyamatba kerül, és a hidegenhúzáshoz használt berendezések egy láncos hidegenhúzógép és egy hidraulikus hidegenhúzógép.

13. Zsírtalanítás: A zsírtalanítás célja, hogy öblítéssel eltávolítsa a hengerlés után az acélcső belső falához és külső felületéhez tapadt hengerlőolajat, hogy elkerülje az acél felületének szennyeződését a lágyítás során, és megakadályozza a szén-dioxid-lerakódás növekedését.

14. Hőkezelés: A hőkezelés visszaállítja az anyag alakját átkristályosodás révén, és csökkenti a fém alakváltozási ellenállását. A hőkezelő berendezés egy földgázos oldatos hőkezelő kemence.

15. Késztermékek pácolása: A vágás utáni acélcsöveket felületi passziválás céljából kész pácolásnak vetik alá, hogy oxidvédő film képződjön az acélcsövek felületén, és fokozza az acélcsövek kiváló teljesítményét.

16. Késztermék-ellenőrzés: A késztermék-ellenőrzés és -tesztelés fő folyamata a következő: mérőeszköz-ellenőrzés → örvényszonda → szuperszonda → víznyomás → légnyomás. A felületi ellenőrzés főként az acélcső felületén található hibák manuális ellenőrzésére, az acélcső hosszának és a külső fal méretének megfelelőségének ellenőrzésére szolgál; az örvényérzékelés főként örvényáramú hibakeresőt használ annak ellenőrzésére, hogy vannak-e kiskapuk az acélcsőben; a szuperérzékelés főként ultrahangos hibakeresőt használ annak ellenőrzésére, hogy az acélcső belül vagy kívül repedt-e; a víznyomás és a légnyomás hidraulikus géppel és légnyomásgéppel történő ellenőrzésére szolgál annak megállapítására, hogy az acélcső szivárog-e víz vagy levegő, hogy megbizonyosodjon arról, hogy az acélcső jó állapotban van.

17. Csomagolás és raktározás: Az ellenőrzésen átesett acélcsövek a késztermék-csomagoló területre kerülnek csomagolás céljából. A csomagolóanyagok közé tartoznak a lyukas kupakok, műanyag zacskók, kígyóbőr szövet, fa deszkák, rozsdamentes acél szalagok stb. A becsomagolt acélcső mindkét végének külső felületét kis fa deszkák borítják, és a külső felületet rozsdamentes acél szalagokkal rögzítik, hogy megakadályozzák az acélcsövek egymáshoz való érintkezését szállítás közben, és ezáltal az ütközést. A becsomagolt acélcsövek a késztermék-rakodási területre kerülnek.

A csomagolás általában csupasz, acéldróttal kötözve, nagyon erős.

Ha különleges igényei vannak, rozsdamentes csomagolást használhat, és szebb is.

Szállítás:Expressz (mintaszállítás), légi, vasúti, szárazföldi, tengeri szállítás (FCL vagy LCL vagy ömlesztett)

Ügyfelünk

K: Az ua gyártó?

V: Igen, spirális acélcső gyártó vagyunk, amely Tianjin városában, Kínában található.

K: Lehet, hogy csak néhány tonna próbarendelésem van?

V: Természetesen. LCL szolgáltatással tudjuk szállítani a rakományt. (Kevesebb konténerterhelés)

K: Ha a minta ingyenes?

V: Ingyenes minta, de a vevő fizeti az áruszállítást.

K: Ön aranyszállító, és kereskedelmi biztosítással is rendelkezik?

V: Hét éve vagyunk aranyszállítók, és elfogadjuk a kereskedelmi garanciát.